振动状态监测及故障诊断技术应用

摘 要:本文主要讨论设备状态诊断技术,阐述振动状态监测中有关振动监测的方法、故障及原因分析,并通过实例的详细分析,以便更详细地介绍振动诊断技术。

1 前言

设备的维修方式已经从事后维修、计划维修到设备现代管理下的状态维修,也就是预知维修。开展设备的状态监测及诊断工作就是为了避免设备突发性故障造成的巨大损失,减少计划维修所造成的一些浪费,不断提高设备完好率、设备使用效益率。

振动是设备常见的现象,通过振动检测技术可以掌握设备的运行状况,解决大部分设备的潜在问题。

2 常见机械振动故障及分析方法

常见的机械故障一般可分为不平衡、不对中、机械松动、轴承问题、机械摩碰等几种情况。频域分析方法已成为机械设备故障诊断的主要内容,通过振动数据采集及频域信号的分析处理,可以很明显的区别一些常见的机械故障。

2.1 不平衡

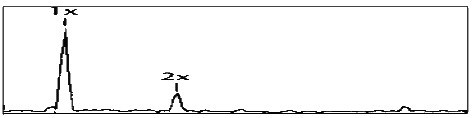

引起不平衡原因主要有转子结垢、掉块、转子变形、弯曲及回转中心与质心不重合等。不平衡在时域波形图中与频域波形图中特征很突出,主要时域波形图、频谱图及特征如下:

A. 随着转速的升降,振幅随之升降

B. 频谱图中有较稳定的高峰,谐波能量集中在基频(1X),基频为转速n/60,其它信频幅值很小

C. 振动的时域波形为正弦波

2.2 不对中

机组安装后,转子轴线或其延长线不重合,称为不对中,不对中分为三种情况:平行不对中、角度不对中、平行和角度不对中。

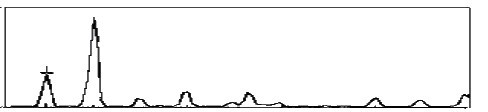

不对中故障产生的频谱图特征如下:

A.转子径向振动出现2倍频,以1倍频和2倍频分量为主,不对中越严重,2倍频所占比例越大

B.转子轴向振动在1倍频、2倍频甚至3倍频处有稳定的高峰,一般达到径向振动的50%以上,若与径向振动一样大或更大,表明情况严重,应及时处理,一般4~10倍频分量较小

C. 轴承不对中时,径向振动较大,有可能出现高次谐波,振动不稳定

D. 负荷变化导致振动值变化

E. 时域波形稳定,每转出现1个、2个或3个峰值

2.3 机械松动

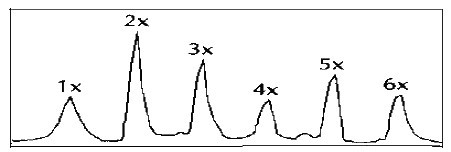

机械松动分为结构松动和转动部件松动,造成机械松动的原因是:安装不良、长期磨损、基础或机座损坏、零部件破坏。机械松动故障的频谱图和波形特征:

A.强径向振动,特别是垂直方向,出现3~10倍频

B.径向振动较大,尤其垂直径向振动较大

C.有时含有1/2倍频,3/2倍频等分数频分量

D.轴向振动很小或正常,这也是与不对中故障的明显区别

E.时域波形杂乱,有明显的不稳定的非周期信号

2.4轴承问题

旋转机械化是故障诊断的重点,而很多旋转机械故障都和轴承有关。据统计旋转机械的故障40%是由轴承引起的,它的好坏对机器的工作状况影响极大,轴承的缺陷会导致机器剧烈振动和噪声,甚至会引起设备的损坏。

轴承按其结构分为滚动轴承和滑动轴承。滚动轴承在运转过程中由于各种原因引起损坏,如装配不当,润滑不良,水分和异物侵入,腐蚀和过载等可使轴承过早损坏。主要故障表现为:疲劳剥落、磨损、塑性变形、锈蚀、断裂、胶合、保持架损坏。

2.4.1 滚动轴承

滚动轴承的特征频率与故障具体部位、滚动轴承零件几何尺寸、轴承工作转速等因素有关。如果不计轴承各元件弹性变形,并认为滚动与滚道之间为纯滚动,则各故障特征频率为:

a) 内环的频率为: fr=n/60

b) 保持架的旋转频率(或滚动体的公转频率):fc=1/2{1-d/D(cosa)}fr

c) 外环故障频率:

Zfc=Z/2{1-d/D(cosa)}fr

d) 内环故障频率:

Zfi= Z/2{1+d/D(cosa)}fr

式中 Z——轴承滚动体个数

D——轴承的节径

d——滚动体直径

a——接触角

2.4.2 滑动轴承

滑动轴承可能有多种故障,其中包括间隙过大,油膜振荡以及摩擦。造成这些故障的原因是装配不当,润滑不良,负荷欠妥,长久磨损及轴承设计不当等。滑动轴承的故障一般在频谱图上表现为半频故障,间隙过大时(4~10)倍频分量较显著,类似于机械松动的现象,但轴向振动较大;油膜涡动有较大的径向振动,频谱图中有明显而稳定的涡动频率分量(42%~48%),可能有高次谐波分量。

涡动频率与机械松动或轴承摩擦区分:

A. 为了区分涡动频率(42%~48%)分量与机械松动或轴承摩擦产生的1/2分量,须使用高分辨率频谱标记,应使频率分辨率达到转速的2%~5%

B. 机器启动过程中,如果达到临界转速时油膜涡动开始出现,则当转速超过临界转速后涡动仍会存在,当转速超过临界转速的两倍时,油膜振荡可能会出现。一旦出现油膜振荡,振幅急剧增大,即使再提高转速,振幅也不会减小。

C. 涡动频率与轴和轴承间隙有关,间隙增大时涡动频率减小。

3 实际应用

3. 1 大型风机的振动检测和故障分析

江铃汽车股份有限公司车身厂涂装车间喷漆线上的风机是我公司关键设备,其配用的电机、风机整体安装在密封环境内,对于电机、风机的异常情况很难及时发现,如果设备不能正常运转或因为故障停机,就会严重影响生产,使企业遭受经济损失。因此对设备在线监控,掌握设备运行状况和劣化趋势,及早发现和消除故障隐患就显得尤为重要。

监测中心对喷漆线上的四台风机使用西马力的“小博士”设备巡检仪实施监控。在2002年10月28日发现其中的三号风机振动异常。

机组有关参数如下:

电机型号为: YB250M-4

电机功率:55KW

电机转速:1480RPM

风机型号为:B4-72-12NO

风机风量:50800m3/h

风机压力为1657Pa;风机转速为900RPM

电机和风机之间用皮带连接。

测点布置如下图所示:

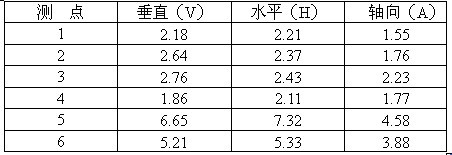

全部测点都分布在对振动影响最为敏感的滚动轴承处,测点分三个方向,即垂直(V)、水平(H)和轴向(A)。因为设备转速不高,我们选择振动速度为检测参数。振动值如下表,

故障分析和诊断 :

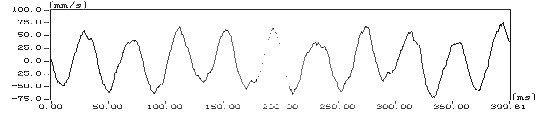

根据检测标准ISO2372,从各点振动值看,风机虽然安装在弹性基础上,但各测点水平方向和垂直方向振值均属超标,电机转速为1480RPM,基频为24.67HZ;风机转速为900RPM,基频为15HZ。由频谱图看出振动的异常点都集中在基频上,低于或高于基频的振动值都很小,轴向的频谱图显示振动数值都正常。据此可以判断风机存在不平衡现象,可能是风机风叶磨损不均匀,或者是风机转子结垢造成。经过对风机进行停机拆卸,发现风机风叶严重积灰,于我们所作的故障分析基本相符,经过清理风机积灰后,风机的振动异常明显消除。

3. 2 滚筒破碎筛的振动检测和故障诊断

设备情况 型号: 非标, 电机功率:5.5KW 转速:1480RPM 转速比为1.409

测点如图所示: 6 5

表2(单位:mm/s):

由上可经看出,1、2、3、4、测点振动没有超过国际振动标准4.5mm/s,应对第5和6测点进行分析,从第5测点频谱图来看,最大值出现在146HZ处,第6测点最大值出现在198HZ处。由于测点设在轴承座上,首先应检查故障是否出现在轴承上,了计算5号测点轴承外环故障频率为145.67HZ,6号测点的内环故障频率为197.31HZ,通过对照轴承故障特征频率表,可以判断5号轴承故障出现在轴承外圈,6号轴承故障出现在轴承内圈,可能是表面磨损。经更换轴承后,振动正常。